Consulenza cost saving prodotto

Cost saving prodotto: chi più spende (probabilmente) può spendere meno

Nell’area di attività di Tensa, accanto a progetti di concept design, di design puro e di ingegnerizzazione/industrializzazione, capita anche, con una certa frequenza, che i clienti ci chiedano di intervenire su prodotti esistenti allo scopo di ridurre i costi di produzione per massimizzare gli utili. Questo genere di attività prende il nome di cost saving riferito al prodotto.

In generale, con il termine cost saving si intende l’insieme di attività atte a valutare e migliorare la gestione aziendale per ottenere un risparmio grazie a un intervento adeguato e mirato sui diversi centri di costo. La razionalizzazione e il monitoraggio dei costi sostenuti dall’azienda sono dunque l’elemento su cui focalizzarsi per ottenere un miglioramento della gestione aziendale.

Allo stesso modo per quanto riguarda un prodotto, focalizzando quindi l’attenzione su una piccolissima parte di quella che può essere l’intera realtà aziendale, si può andare a definire quali siano le voci di costo sia per quanto riguarda il processo produttivo, sia per quanto concerne tutto l’apparato gestionale ad esso collegato, e apportare gli opportuni accorgimenti correttivi per quelle fasi che determinano una dispersione economica.

Come si mette in atto il cost saving

Tipicamente i clienti che ci propongono brief di progetto legati al cost saving hanno nel loro portafoglio uno o più prodotti anagraficamente anziani ma che ancora reggono, sul mercato, il confronto con prodotti più recenti e performanti grazie ad un posizionamento di profilo un po’ più basso dal punto di vista del prezzo,

Spesso si tratta di prodotti storici per l’azienda, che nel passato hanno avuto larga diffusione e per i quali non c’è ancora la necessità o il desiderio di sostituirli completamente poiché una riduzione del costo di produzione ne rende ancora vantaggioso il mantenimento sul mercato.

Altre volte, ma più raramente, questa operazione ci viene richiesta per prodotti da poco usciti sul mercato ma che, per scelte d’industrializzazione sbagliate o per opportunità mancate, presentano un costo di produzione troppo elevato in rapporto al prezzo di vendita accettato dal mercato e necessitano quindi di aumentare il differenziale per garantire un maggior margine di profitto.

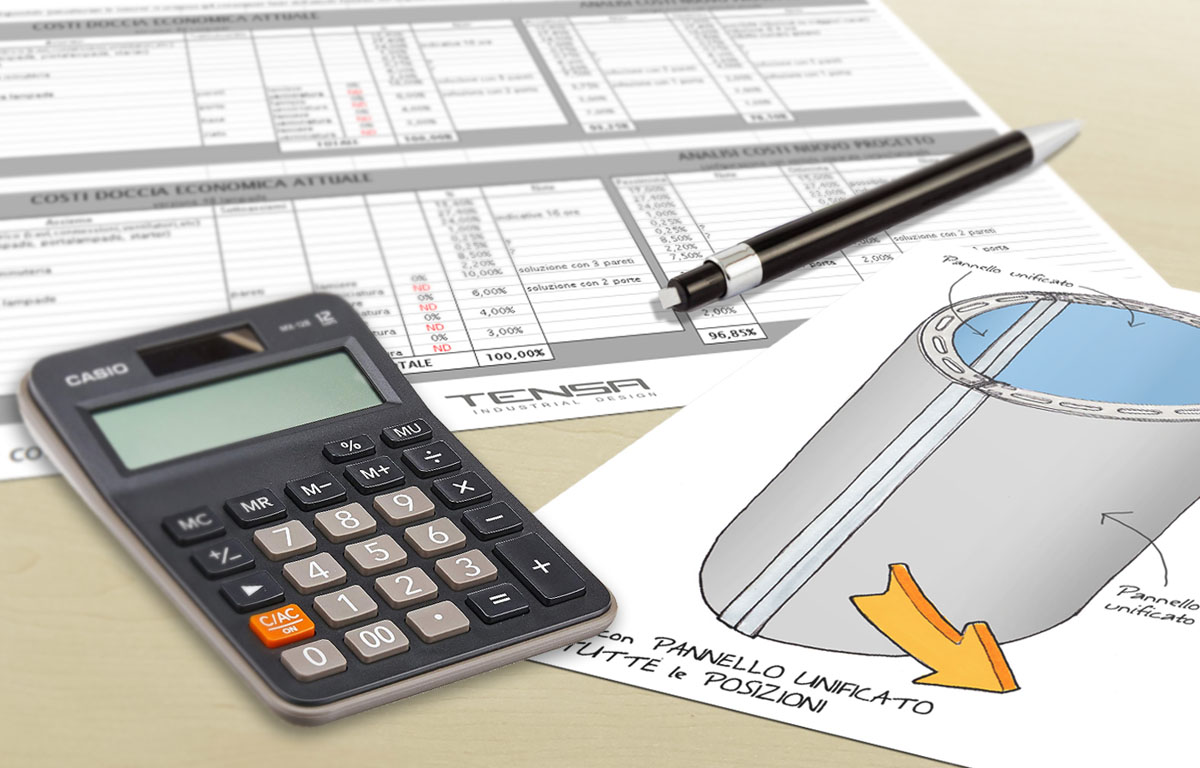

Per tutti questi prodotti il punto di partenza per un progetto di cost saving è un’analisi accurata della distinta base, del metodo di produzione, del processo di assemblaggio e della catena gestionale. Spesso questo non vuo dire analizzare semplicemente l’oggetto in sé, ma anche confrontarsi col responsabile del reparto produzione, con chi supervisiona la linea di assemblaggio, con chi gestisce il magazzino e gli ordini e perfino con l’ufficio acquisti, in modo da fare emergere i punti di criticità che fanno inevitabilmente lievitare i costi.

Infine, sulla base ai dati emersi nella fase di analisi si procede a definire in quali ambiti è credibile ottenere un’ottimizzazione del processo ed a stimare, per ciascuna area di intervento, quanto potrebbe essere il risparmio in termini economici.

Aree di azione della consulenza cost saving prodotto

Ovviamente ciascun prodotto ha storia a sé, ma sulla base della nostra esperienza i principali ambiti di intervento per ottenere una riduzione dei costi sono:

- standardizzazione delle parti e creazione di economie di scala: l’utilizzo di parti standard, sia di produzione che di acquisto, consente di ridurre il numero di tools necessari alla produzione e/o di ottenere prezzi più vantaggiosi per la fornitura; inoltre si riduce il numero di codici da gestire in magazzino, nonché la possibilità di errore in fase di assemblaggio.

- riduzione del numero di componenti: sostituire alcuni componenti interni esistenti con uno nuovo ma in grado di raccogliere più funzioni, ancora una volta, snellisce il processo di assemblaggio e riduce i codici a magazzino.

- ottimizzazione della produzione: in molti casi analizzando nel dettaglio i componenti emergono criticità che rallentano il processo produttivo; per tutte queste situazioni è bene intervenire modificando la geometria, il materiale o perfino la tecnologia per rendere il processo più performante ed economico.

- miglioramento del processo di assemblaggio: può sembrare banale ma ridurre anche solo di qualche secondo i tempi di assemblaggio di un prodotto possono portare, considerando una produzione su larga scala, ad un notevole risparmio economico per l’azienda, ecco perché eliminare tutte le operazioni che richiedono tempi lunghi o comportano la possibilità, da parte del personale preposto, di commettere errori, sono tra gli interventi che dovrebbero essere attuati per primi.

- riduzione/eliminazione degli scarti: spesso non ce ne si rende conto ma alcune scelte progettuali determinano situazioni che vanno in conflitto con gli standard imposti dal sistema qualità o perfino con quanto risulta poi accettabile dal cliente finale (con tutto ciò che comporta un reso); ecco perché lavorare sulla riduzione degli scarti costituisce un passo importante in ottica cost-saving